Kontrola jakości w przemyśle

W dzisiejszym dynamicznie rozwijającym się przemyśle, kontrola jakości odgrywa ważną rolę. Zapewnia ona, że produkty spełniają wymagane standardy i specyfikacje. Tradycyjne metody kontroli jakości, choć skuteczne, często bywają czasochłonne i kosztowne. W odpowiedzi na te wyzwania, technologia skanowania 3D zyskuje na popularności jako narzędzie do bardziej efektywnej i zdecydowanie dokładniejszej kontroli jakości. Skanowanie 3D nie tylko przyspiesza procesy inspekcji, ale także dostarcza bardziej szczegółowych danych, co umożliwia nam lepsze zrozumienie produktu i jego ewentualnych defektów.

Skanowanie 3D to proces digitalizacji obiektów trójwymiarowych za pomocą specjalnych urządzeń, takich jak skanery laserowe, skanery światła strukturalnego czy fotogrametria. Urządzenia te rejestrują dane o kształcie i powierzchni obiektu, tworząc jego cyfrową reprezentację w postaci chmury punktów. Chmura punktów to zbiór trójwymiarowych współrzędnych, które można przetworzyć na model 3D. Model ten może być następnie analizowany, porównywany z oryginalnym projektem CAD (Computer-Aided Design) oraz używany do różnorodnych celów, takich jak kontrola jakości, projektowanie odwrotne czy produkcja dodatków.

Rola i zadania skanowania 3D w kontroli jakości

1. Szybkość i efektywność

Jednym z największych atutów skanowania 3D w kontekście kontroli jakości jest jego szybkość. Tradycyjne metody inspekcji, takie jak pomiary ręczne czy używanie maszyn współrzędnościowych (CMM), mogą być czasochłonne, zwłaszcza w przypadku skomplikowanych kształtów. Skanery 3D mogą zeskanować cały obiekt w ciągu kilku minut, dostarczając kompletny zestaw danych o jego geometrii. To nie tylko przyspiesza proces inspekcji, ale także pozwala na badanie większej liczby próbek w krótszym czasie.

2. Dokładność i precyzja

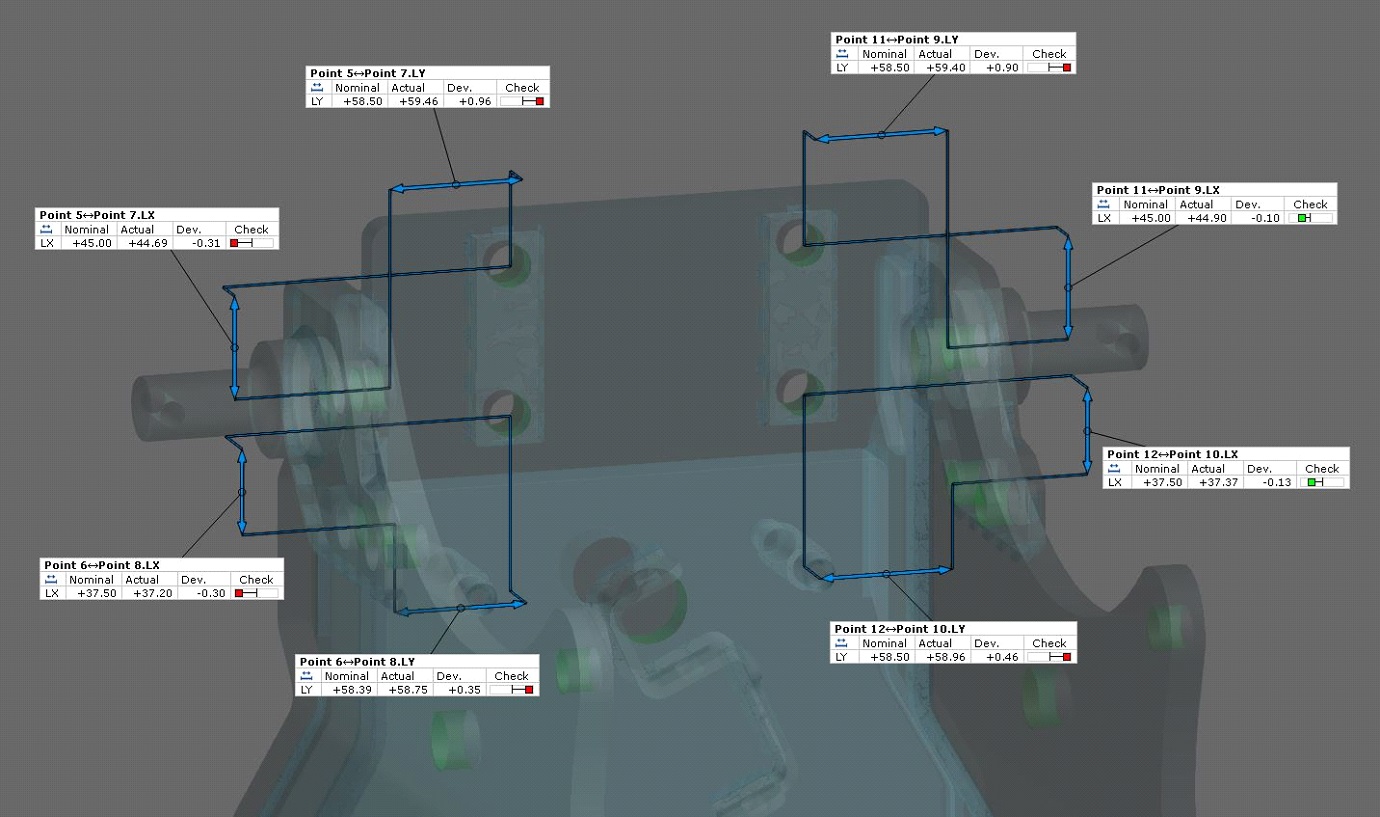

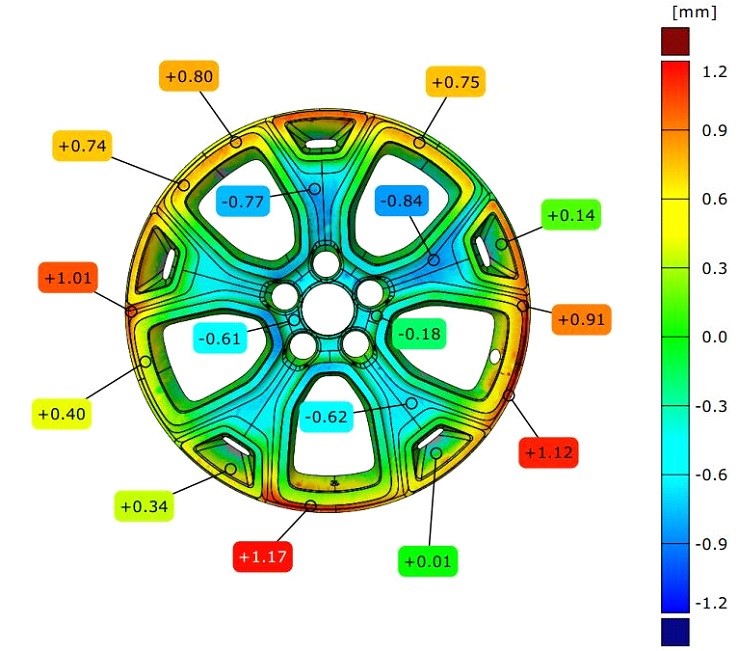

Skanowanie 3D oferuje niezwykle wysoką dokładność pomiarów, często w granicach mikrometrów. Pozwala to na identyfikację nawet najmniejszych odchyłek od normy, które mogłyby zostać przeoczone przy użyciu tradycyjnych metod. Precyzyjne dane mogą być kluczowe w branżach wymagających najwyższych standardów jakości, takich jak przemysł lotniczy, motoryzacyjny czy medyczny.

3. Złożone geometrie

Współczesne produkty często charakteryzują się złożonymi kształtami i strukturami, które są trudne do zmierzenia tradycyjnymi metodami. Skanowanie 3D pozwala na łatwe uchwycenie skomplikowanych geometrii, w tym powierzchni, krzywizn i wewnętrznych cech, które byłyby trudne lub niemożliwe do zbadania innymi sposobami.

4. Automatyzacja i powtarzalność

Procesy skanowania 3D mogą być zautomatyzowane, co eliminuje błędy ludzkie i zapewnia powtarzalność pomiarów. Automatyzacja jest szczególnie ważna w produkcji masowej, gdzie konieczne jest zachowanie spójności i jakości na każdym etapie produkcji. Skanery 3D mogą być zintegrowane z liniami produkcyjnymi, umożliwiając ciągłą kontrolę jakości bez przerw w procesie produkcyjnym.

Przykłady zastosowań skanowania 3D w kontroli jakości

⦁ Przemysł motoryzacyjny

W branży motoryzacyjnej, gdzie precyzja i jakość są kluczowe, skanowanie 3D jest szeroko stosowane do inspekcji części samochodowych, takich jak silniki, przekładnie czy karoserie. Dzięki skanowaniu 3D producenci mogą szybko i dokładnie porównywać gotowe produkty z modelami CAD, identyfikując wszelkie odchyłki i defekty. Przykładem może być analiza skomplikowanych odlewów silników, gdzie nawet najmniejsze niedoskonałości mogą wpływać na wydajność i trwałość silnika.

⦁ Przemysł lotniczy

Przemysł lotniczy stawia niezwykle wysokie wymagania w zakresie kontroli jakości, z uwagi na bezpieczeństwo i niezawodność. Skanowanie 3D jest używane do inspekcji komponentów takich jak turbiny, skrzydła czy kadłuby. Możliwość dokładnego pomiaru i analizy złożonych geometrii jest nieoceniona, zwłaszcza w kontekście materiałów kompozytowych i zaawansowanych stopów metali.

⦁ Przemysł medyczny

W medycynie, gdzie precyzja jest kluczowa, skanowanie 3D znajduje zastosowanie w produkcji implantów, protez i narzędzi chirurgicznych. Dzięki skanowaniu 3D możliwe jest tworzenie precyzyjnych modeli anatomicznych pacjentów, co pozwala na personalizację i optymalizację implantów oraz lepsze planowanie zabiegów chirurgicznych.

Pomimo tych wyzwań, przyszłość skanowania 3D w kontroli jakości wygląda obiecująco. Rozwój technologii i spadek kosztów sprzętu sprawiają, że skanowanie 3D staje się coraz bardziej dostępne. Integracja skanowania 3D z innymi technologiami, takimi jak sztuczna inteligencja i analiza big data, otwiera nowe możliwości w zakresie automatyzacji i optymalizacji procesów kontroli jakości. W przyszłości możemy spodziewać się jeszcze większej precyzji, szybkości i wszechstronności skanowania 3D, co zrewolucjonizuje przemysł i wprowadzi nowe standardy w kontroli jakości.

Skanowanie 3D nie funkcjonuje w izolacji, lecz często jest integralnym elementem większych systemów zarządzania produkcją, takich jak PLM (Product Lifecycle Management) i MES (Manufacturing Execution Systems). Integracja danych skanowania 3D z tymi systemami pozwala na śledzenie i dokumentowanie jakości na każdym etapie cyklu życia produktu. Dzięki temu możliwe jest lepsze zarządzanie danymi, identyfikacja trendów i szybkie reagowanie na potencjalne problemy jakościowe. W połączeniu z analizą danych, producenci mogą uzyskiwać wgląd w procesy produkcyjne, co prowadzi do ciągłego doskonalenia i optymalizacji.

Technologia skanowania 3D znajduje także zastosowanie w konserwacji i naprawach, szczególnie w sektorach takich jak energetyka, naftowy czy przemysł ciężki. Skanowanie 3D pozwala na dokładną analizę stanu technicznego urządzeń i infrastruktury, identyfikację zużycia, pęknięć i innych defektów. Na podstawie danych skanowania można precyzyjnie planować naprawy i wymiany, co zwiększa efektywność działań konserwacyjnych i minimalizuje ryzyko awarii. W sektorze energetycznym, gdzie niezawodność i bezpieczeństwo są priorytetami, skanowanie 3D jest niezastąpione w zapewnianiu ciągłości pracy i optymalnym zarządzaniu zasobami.